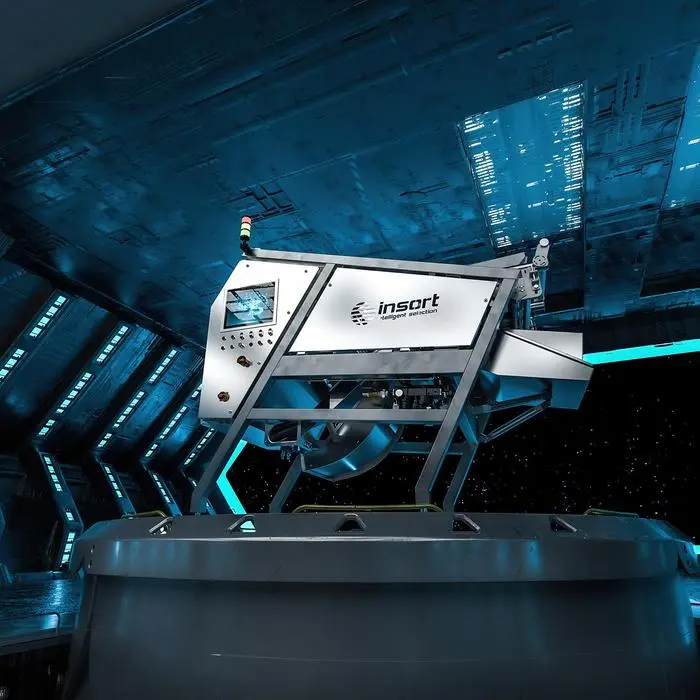

Die Guten ins Töpfchen, die Schlechten ins Kröpfchen. Aus einer zu Demonstrationszwecken vorbereiteten Box schüttet eine Insort-Mitarbeiterin die Mischung aus qualitativ hoch- und minderwertigen Mandeln sowie Fremdkörpern, wie Schraubenmuttern und kleinen Steinchen, in den Sortierer „Sherlock“. Die Maschine läuft an und binnen Sekunden ist alles wieder fein säuberlich getrennt. Aschenputtel hätte seine helle Freude.

Auslöser für die Gründung von Insort waren Probleme bei der Produktion von Pommes, die Firmengründer Matthias Jeindl 2011 auf die Idee brachten, eine Maschine zum Selektionieren und Qualifizieren von Kartoffeln zu bauen. Eine südoststeirische Erfolgsgeschichte: „Mittlerweile sind wir auf einem guten Weg, in den nächsten beiden Jahren die Marktführerschaft zu übernehmen“, berichtet Markus Schlagbauer, seit 2024 Geschäftsführer der Insort GmbH in Berndorf bei Kirchberg/R., stolz.

Schluss mit der Lebensmittelverschwendung

70 Tonnen Kartoffeln pro Stunde und Maschine können so sortiert und auf ihre Inhaltsstoffe analysiert werden. Das ist Rohstoff für 35 Tonnen Pommes, dem laufenden Bedarf in Österreich. Wichtig ist Schlagbauer auch der Hinweis auf Nachhaltigkeit und Vermeidung von Lebensmittelverschwendung: „Allein mit einer unserer Maschinen vermeiden wir an die 100 Tonnen Lebensmittelabfall pro Jahr.“

Denn durch die Analyse in Echtzeit mittels hyperspektraler Kameras können Mängel schon während der Produktion behoben und die chemische Zusammensetzung festgestellt werden. Das Verfahren wurde mittlerweile unter dem Markennamen „Chemical Imaging Technology – CIT“ auch weltweit patentiert.

Um die Hälfte gewachsen

Mit 74 Mitarbeitern, die vorwiegend aus der Region kommen, werden jährlich an die 50 Maschinen für den weltweiten Einsatz gebaut. „Wir sind heuer um die Hälfte gewachsen. Die größte Herausforderung war, das entsprechende Personal dafür zu finden“, so Schlagbauer. Gefragt sind Mitarbeiterinnen und Mitarbeiter, die qualifiziert genug sind, eine Maschine in Betrieb zu nehmen und die auch gerne reisen – Allrounder bevorzugt: Die Palette reicht von Elektrotechnikern, über Lebensmittel- und Verfahrenstechniker bis zu Fotografen, da vorwiegend Kameras im Einsatz sind.

Rund 300 Insort-Maschinen sind zurzeit weltweit im Einsatz. Mit Vertriebsfilialen in Kalifornien – dem größten Markt für Nüsse und Mandeln – und Kanada wird der nordamerikanische Markt bedient. In Europa sind es vor allem Belgien, die Niederlande und Norddeutschland, in denen Insort-Maschinen eingesetzt werden.

Sortieranlagen für Tiefkühlkost und Muscheln in Planung

Um auch zukünftig am Markt bestehen zu können, werden etwa 20 Prozent des Umsatzes in Forschung und Entwicklung investiert. „Künstliche Intelligenz ist natürlich ein Thema. Die Standardprogramme sind aber für unsere Anforderungen zu langsam, schließlich müssen unsere Maschinen die Entscheidung über gut oder schlecht binnen Sekundenbruchteilen treffen“, so Schlagbauer.

Mit dem Hightech-Unternehmen Kestreleye habe man einen potenten Partner, der ein Bildverarbeitungssystem entwickelt hat, das schnell genug ist, um den Ansprüchen nachkommen zu können. Den Schwerpunkt für die Weiterentwicklung sieht Schlagbauer auch weiterhin in der Lebensmittelbranche. „Zurzeit beschäftigen wir uns damit, unsere Technologie auch für gefrorene Lebensmittel weiterzuentwickeln“. Auch arbeite man an einer Maschine für die Sortierung und Qualifizierung von Muscheln. „Ein interessantes Thema“, so Schlagbauer.

Für die nächsten Jahre ist eine Verdreifachung der Produktion geplant. Ein realistisches Ziel, gibt sich Schlagbauer optimistisch: „Ich bin überzeugt, dass wir nicht zuletzt mit unserer extrem reifen Firmenkultur, bei der die Meinung jedes einzelnen Mitarbeiters zählt, dieses ambitionierte Ziel erreichen werden.“