Es ist ein wichtiger und bedeutender Schritt, den die Firma DAM in Albersdorf bei Gleisdorf derzeit unternimmt: Sie investiert in einen speziellen eigenen Testprüfstand („Active Inverter Testing“), der im Zusammenhang mit der Elektromobilität steht und Autoentwicklern bzw. Autoherstellern helfen soll.

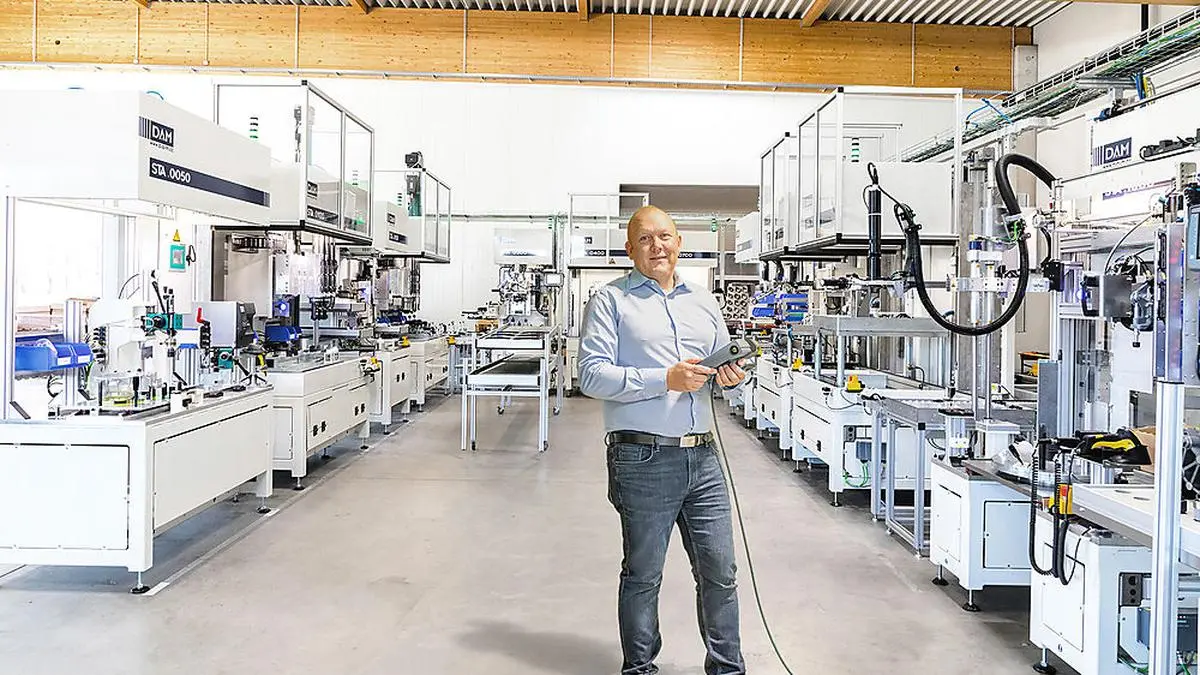

Aber von vorne: „Unsere Kunden beauftragen uns mit Montage- und Prüfanlagen für die Autoproduktion“, erklärt Gerald Matzer, Geschäftsführer der DAM, was für „Dynamic Assembly Machines Anlagenbau“ steht. DAM mit seinen rund 100 Mitarbeitern entwirft und entwickelt diese Anlagen komplett – sowohl die Hard- als auch die Software –, fertigt sie und liefert sie dann an die Kunden aus. Diese Anlagen sind immer für die Serienfertigung gedacht – es geht also um Stückzahlen im 100.000er-Bereich.

Inverter für E-Autos

Eine zentrale Komponente in jedem E-Auto ist der sogenannte Inverter. Das ist gewissermaßen das Herz des Fahrzeugs. Dort wird der Gleichstrom von der Batterie in den Wechselstrom für den Antrieb umgewandelt. Zugleich ist die gesamte Leistungselektronik im Inverter verbaut, die zum Teil auch andere Aggregate im Auto mit Strom versorgt.

Dieser Inverter besteht aus zahlreichen Bauteilen und elektronischen Komponenten, die zuerst montiert werden und dann auch bei den Herstellern vor der Auslieferung getestet werden müssen.

Neues Angebot für die Kunden

Eine Montage- oder Prüfzelle kann aus 20.000 bis 30.000 Einzelteilen bestehen. DAM baut diese Anlagen gemeinsam mit dem Kunden. Ein solches Projekt dauert 14 bis 18 Monate und kostet etwa fünf bis sieben Millionen Euro. DAM plant die Anlage, beschafft alle Teile und fertigt die Anlagen, die dann im Werk in Gleisdorf getestet werden, ehe sie zerlegt, ausgeliefert und bei den Kunden wieder aufgebaut werden.

„Heute werden die Zyklen in der Automobilbranche immer kürzer“, sagt Matzer. Deshalb müssen Autobauer rasch reagieren und häufiger Montage- und Prüfanlagen erneuern.

Der neue Inverter-Prüfstand, der ab Herbst bei DAM im Einsatz sein soll, soll diesen Innovationszyklus für die Autozulieferer erleichtern. Projektleiter Thomas Allmer erklärt, dass damit die Zulieferer rasch neue Konzepte erproben können, ohne zunächst eine ganze Anlage für die Serienfertigung planen zu lassen und erwerben zu müssen.

An diesem Inverter-Prüfstand, der alle Stückln spielt, können sie in Kleinserie neue Möglichkeiten ausprobieren. Manche Probleme zeigen sich ja erst, wenn man einen Prüfvorgang in Echtzeit durchführt. „Der Prüfstand wird ab Herbst unser Portfolio erweitern und füllt eine Lücke zwischen der reinen Entwicklung und der Serienfertigung.“