1986 wurde die Kosmek LTD in Osaka gegründet. Sie entwickelt und fertigt so genannte Nullpunkt-Spannsysteme, die in der Automobilindustrie und im Maschinenbau zum Einsatz kommen. Nullpunkt-Spannsysteme sind so etwas wie High-Tech-Klemmen zum flexiblen Spannen von Bauteilen. Das japanische Unternehmen zählt zu den weltweit führenden Herstellern - mit 500 Mitarbeitern und 300 Millionen Euro Jahresumsatz. Zwei Drittel davon werden im Export erwirtschaftet, der immer wichtiger wird. Gesteuert wird das Europageschäft von Klagenfurt aus. Die Kosmek Europa GmbH hat ihren Sitz am Schleppeplatz.

„Unser Nullpunkt-Spannsystem VS spannt alleine durch Federkraft. Das bringt höchste Stabilität und Effizienz“, sagt Patrick Plamenig, Geschäftsführer von Kosmek Europe. Seinen Technologievorsprung hat Kosmek durch 360 Patente abgesichert. „Wir können eine Wiederholgenauigkeit von drei Mikrometer für mindestens eine Million Zyklen garantieren – ohne Wartung. Wir wissen, dass unser Nullpunktspannsystem bei Nissan auch nach über sieben Millionen Lastwechsel noch immer im Einsatz ist“, so Plamenig. Mikrometer, das sind Millionstel Meter bzw. Tausendstel Millimeter.

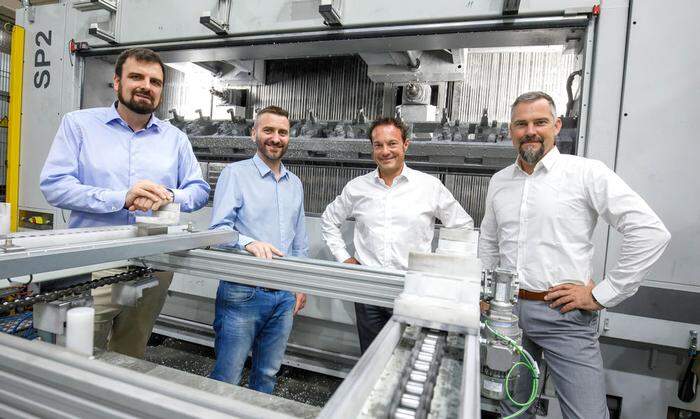

Von Klagenfurt aus werden neben der Türkei und Südafrika auch alle europäischen Länder betreut. Die Autobauer Honda, Nissan oder Kawasaki setzen schon länger auf Kosmek. Jetzt fasst das Unternehmen auch bei europäischen Automobilherstellern Fuß. Anger Machining aus Oberösterreich, spezialisiert auf Bearbeitungslösungen für die E-Mobilität, hat die Kosmek-Systeme in Maschinen für die Produktion von Strukturbauteilen und Batteriewannen für E-Autos im Einsatz. Für Kunden wie Daimler, Volkswagen oder Stellantis.

„Um die Maschinenkapazitäten voll ausschöpfen zu können, müssen die Rüstzeiten auf ein Minimum verkürzt werden“, erklärt Anger Machining-CSO Dietmar Bahn. Um diese Wiederholgenauigkeit zu erzielen, spielen Nullpunkt-Spannsystemen eine zentrale Rolle. Sie verbinden die Werkstücke mit dem Maschinentisch.

Vor allem dünnwandige, vibrationsanfällige Werkstücke erfordern eine spezielle Maschinengeometrie, um sie exakt spannen und präzise bearbeiten zu können. Auch für die schnelle Umrüstung von Maschinen spielen die japanischen Spanner eine große Rolle. „Längst geht es darum, in der Serienfertigung die letzten Zehntelsekunden herauszuquetschen. Verlorene Zeit kann im Bearbeitungsprozess nicht mehr aufgeholt werden“, sagt Andreas Roithmayr, Product Manager bei Anger.

Im Einsatz sind bei Anger neben den Kosmek-Nullpunkt-Spannbrücken auch Nullpunkt-Spannnester. Sie ermöglichen den schnellen Wechsel von Werkstücken, ohne die gesamte Spannbrücke aus der Maschine zu heben. Mittels Hallenkran, Vorrichtungsmanipulator oder Rüstwagen dauert dann selbst das Umrüsten von zwei großen Batteriewannen kaum länger zehn Minuten.