Eigentlich sind diese Geräte heute nichts mehr Besonderes, auch wenn sie noch vor einigen Jahren als exotisch galten: 3D-Laserdrucker. Das sind Anlagen, mit denen man Schicht für Schicht dreidimensionale Stücke zusammenbauen kann, indem man etwa Metall, Kunststoffe oder Keramik via Laser zusammenfügt.

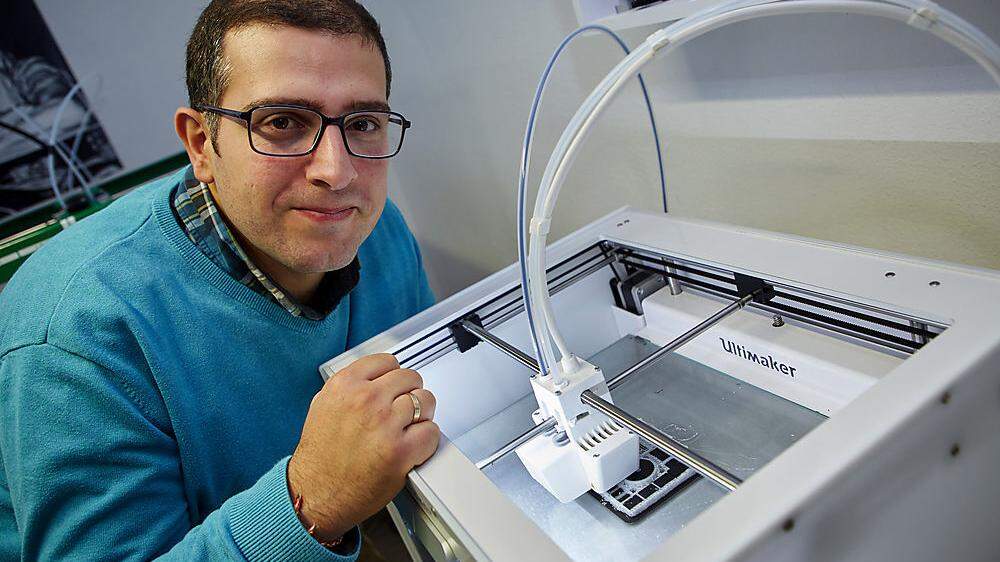

FH Campus 02

Kleiner, komplexer und raffinierter